高温紧固件,主要应用于汽轮机的汽缸密封面面、汽门密封面等重要部位。

随着超超临界火力发电机组在国内普遍应用,火力发电厂温度、压力参数的不断提高,发电设备主机关键部位的高温紧固件对电厂的运行安全至关重要,一旦失效将引起高温高压蒸汽的泄漏,对人身及财产安全造成极大威胁。

目前,已发生多起因高温螺栓断裂失效而导致的门杆漏汽事故,高温紧固件缺陷的检出,可以有效避免设备事故的发生,确保机组安全运行。

01检测方法现状及不足

当前国内电力行业现在普遍按照DL/T694-2012《高温紧固件超声检测技术导则》采用小角度纵波法、纵波直探头法、横波法和爬波法四种方法进行螺栓的检测,四种方法均利用缺陷反射体的回波当量作为判定条件。

鉴于目前超超临界机组高温螺栓频繁断裂,新材料螺栓断裂位置也发生了改变,电厂均加大了对高温螺栓的检验力度,在小修甚至临修时均要求对螺栓进行检验,因检修工期紧张,螺栓往往不能对栽丝侧进行拆卸。

与传统螺栓相比,新材料螺栓裂纹出现位置不固定,部分螺栓裂纹出现在加热孔底部区域。

因材料本身原因及受结构影响,声波衰减严重,不能对250mm外的缺陷进行回波当量扫查;横波不能覆盖加热孔底部区域,使其栽丝侧盲区缺陷通过现有方法无法检出。

因此在受限条件下,针对栽丝侧检验盲区,制定新的检验方法,最大限度的检验出栽丝侧盲区缺陷变得尤为重要。

02针对性检验方法

结合现场经验,采用位置2纵波直探头检验时,因螺栓对侧缺陷距离较远,缺陷波衰减严重,标准不要求纵波直探头法对螺栓对侧缺陷进行检查。

但因栽丝侧缺陷可以对底波产生遮挡作用,造成螺栓底波降低。根据栽丝侧盲区缺陷这一特点,我们制定补充检验方法,方法如下:

将现场同种规格无缺陷螺栓一次底波调整至满刻度的80%,并增益12dB,作为检测灵敏度,凡一次底波低于显示屏满刻度80%的螺栓,或有明显缺陷回波的螺栓均作记录。

03检验案例分析

3.1中心孔底部内壁缺陷的检出

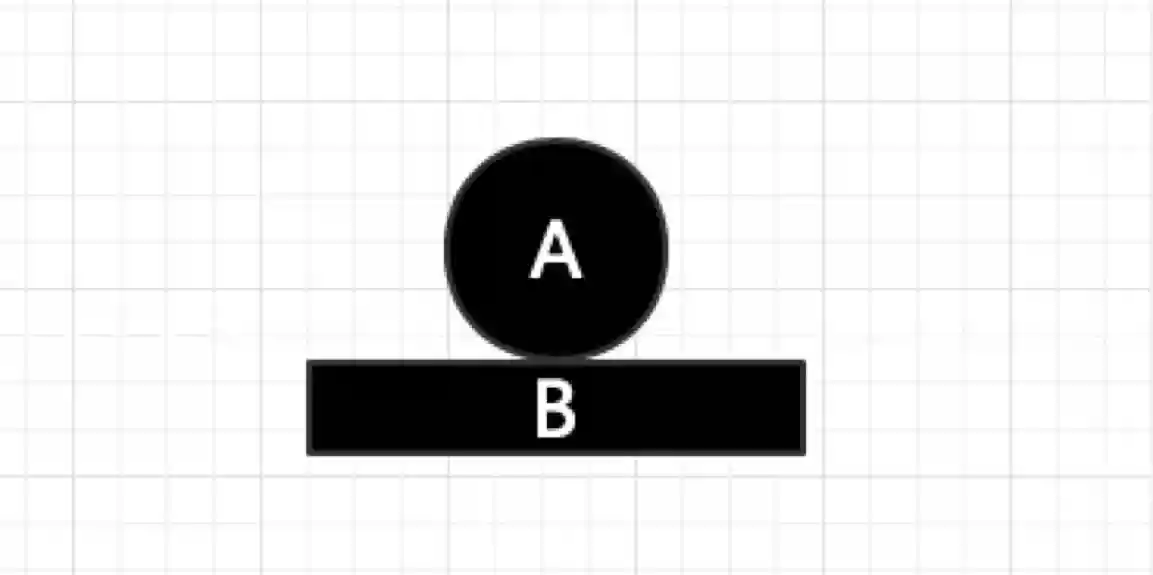

未拆卸状态下,对某660MW超超临界机组中压调节汽门高温螺栓(材质:IN783/规格M72×330)进行纵波直探头底波衰减法检验时,发现1只螺栓一次底波明显降低,缺陷反射回波明显。经螺栓解剖渗透探伤检查,裂纹沿内壁加热孔底部盲孔向外扩展(图1)。

图1螺栓加热孔盲孔裂纹

此裂纹缺陷利用横波斜探头进行检测时,受柔性螺栓变截面结构限制,超声一次波不可完全覆盖中心孔内壁,检验存在盲区,不能对此缺陷检出;

采用纵波直探头进行检查时,因受检测距离250mm限制,不对螺栓对侧缺陷进行检查,从而造成此缺陷在不拆卸状态下漏检。

3.2加热孔内壁缺陷的检出

某1000MW超超临界机组中压调节汽门(材质:IN783/规格M90×385)螺栓进行纵波直探头底波衰减法检查时,发现底波降低14dB,缺陷波不明显。经内窥镜检查,缺陷位于盲孔根部,与盲孔断面呈20°夹角(图2)。

图2加热盲孔根部径向夹角裂纹

3.3本侧缺陷的检出

对某660MW超超临界机组高压主汽门GH4145螺栓进行纵波直探头底波衰减法检查时,发现本侧存在1处缺陷波。经解剖渗透探伤检查,缺陷如图3所示。

图3GH4145螺栓加热孔本侧内壁裂纹

3.4非裂纹缺陷的排除

某超临界600MW机组36只高压主汽门螺栓(材质:GH4145)进行超声波探伤检验,共发现2只螺栓存在底波降低超过12dB。对其进行金相晶粒度检查,发现仅此2只螺栓存在晶粒粗大现象(图4)。

图4粗晶GH4145螺栓

04总结

随着机组参数的不断提升,机组检修工期考核越来越苛刻,高温紧固件的缺陷检验重要性和难度日益提升,受限条件下传统标准方法对新型缺陷的造成漏检的概率大幅提升。

本文提供的检验方法作为传统标准检验方法的补充,可在受限条件下对高温紧固件的内部缺陷检出率进行大幅度提升,有效降低电厂安全运行的风险。